埃尔派粉体科技

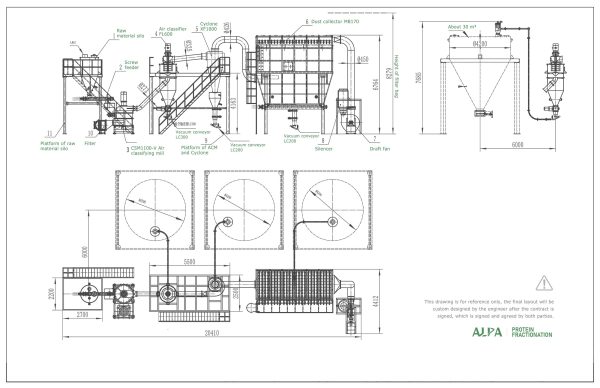

在蛋白转移过程中,使用空气分级磨对豆类进行精细研磨,以分解胚乳并释放蛋白质和淀粉。

空气分级磨是特别有效的粉碎系统之一,可将干豆类研磨至合适的粒度,是蛋白分离的理想选择。磨碎的材料被输送到空气分级机,将较粗的、低蛋白质的原料与精细的、富含蛋白质的原料分开。

埃尔派干法分离蛋白工艺简介

通常使用富含原始蛋白质的豆类,包括豌豆、绿豆、蚕豆、鹰嘴豆、扁豆、红扁豆和绿豆。以豌豆蛋白的分离为例:

1、豌豆去除杂质后,去皮。

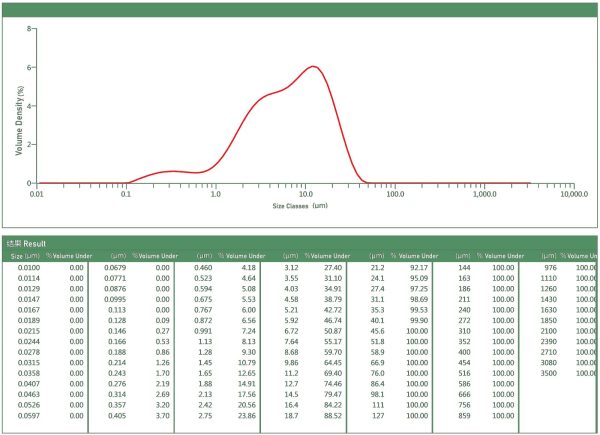

2、将去皮的豌豆送入磨机进行超细粉碎。 通过内置的分离装置进行分级,输出符合粒度要求的粉末,一般为D90 10-65微米(视不同产地豆类的原始蛋白质含量而定)。

3、研磨后的豌豆粉被输送到专用分级机,根据比重和粒度的不同分为富含蛋白质的部分和富含淀粉的部分。 通过调整分级机的工作频率、进料量、输送风量、气流速度、二次进风角度、风量等参数,实现富蛋白部分和富淀粉部分的分级。

该方法生产的富蛋白粉 在功能成分上明显优于湿法加工的富蛋白粉

1、采用食品级工艺及生产线,304不锈钢材质。豆类通过物理纯化方法研磨和分离。对豆类组织成分无影响,整个生产过程无任何添加剂,无化学反应,确保豆类蛋白的天然品质。该方法生产的富蛋白粉在功能成分上明显优于湿法加工的富蛋白粉,同时也减少了对水源和环境的污染。

2、系统采用防爆设计,避免生产过程中可能发生的爆炸危险,确保生产安全稳定。

3. 埃尔派可提供从原料输送、脱壳、蛋白分离工艺、产品输送、包装的全套生产线和工艺。 已完成多项国内外项目,拥有丰富的项目经验和成熟的设备解决客户的实际生产需求。

更高的蛋白质分离效率和纯度

通常,我们将豆类通过研磨机研磨至15-45微米(取决于来自不同原产地的豆类的原始蛋白质含量),然后通过空气分级机分离粉末以获得富含蛋白质和富含淀粉的部分。

例如,豌豆(通常原蛋白含量为19-25%),使用埃尔派的工艺,我们可以达到:

富含蛋白质:35-40%,富含淀粉:整个产品的55-60%。

并且,富含蛋白质的部分中有 55-60% 的纯蛋白质含量。

也就是说,100KG的豆制品,大约有40KG的富含蛋白质的部分以及22-24KG的纯蛋白质。

(豆类中原始蛋白质含量的不同,直接影响最终蛋白质产品的产量。)

研磨粉碎设备

根据不同豆类蛋白质的特性,调整到更合适的粉碎粒度

豌豆、绿豆、蚕豆、鹰嘴豆、扁豆、红扁豆、青豆等经粗粉碎后,送至超细粉碎设备进行进一步粉碎。

原料在高速旋转的磨盘冲击、碰撞、剪切、摩擦等多种综合力的作用下完成进一步粉碎。

内置分级装置,产品粒度D90:10-35微米(可调),粒形好,粒度分布窄。

符合GMP、C-GMP、FDA认证要求,清洗拆卸方便。

整个系统密封粉碎,粉尘少,噪音低,工艺清洁环保。

控制系统采用PLC程序控制,操作简单。

分离/分级设备

实现富蛋白粉和富淀粉粉末的物理分离

蛋白质与淀粉的分离点约为D90:38um。

气流分级机与旋风分离器、除尘器、引风机共同组成一个完整的分级系统。 物料由气流分级器底部送入,由吸风机引出的气流向上送入分级室。 高速旋转的分级轮会产生强大的离心力,将粗粉和细粉分离。 合格的细粉穿过叶轮进入除尘器。 过大的粉末沿腔壁落到二次风入口。 二次风会将它们进一步分散并分离粗粉和细粉。 细粉上升进行二次分级,粗粉下降从底部卸料口排出。

过大的粉体返回研磨区,进行二次研磨。

多转子结构,满足大容量需求。

每个分级转子都装有速度传感器,通过变频控制转子转速,可灵活调整粒度分布。

二次淘洗气流自由吸入,加速物料分散。

控制系统采用PLC程序控制,操作简单。